Information

Reparatur von Faserverbundwerkstoffen

Was sind Faserverbundwerkstoffe?

Faserverbundwerkstoffe bestehen aus einer oder mehreren Faserarten, die in ein Matrixsystem (Harze) eingebettet sind. Durch die gezielte Kombination der unterschiedlichen Faserarten und auch der Matrixsysteme wird versucht, ein Optimum der geforderten Eigenschaften im Werkstoff zu erreichen. Diese Eigenschaften sind vorwiegend ein günstiges Verhältnis der Festigkeit zur Dichte und Dehnung, sowie eine hohe Steifigkeit. In einem Faserverbundwerkstoff erfolgt demnach die Arbeitsteilung in einem Werkstoff. Die Aufgabe der Faser ist die Aufnahme und Weiterleitung der Hauptbelastung, wobei das Matrixsystem auch in geringerem Maße an der Lastübertragung mit beteiligt ist. Das Matrixsystem soll aber in erster Linie die Formgebung des Bauteils sicherstellen.

Anwendungsgründe für Faserverbundwerkstoffe

Der Flugzeugbau wird mit zunehmenden Wachstum der Flugzeuggröße immer eindeutiger dem Problem gegenüberstehen, dass die Strukturmassen unverhältnismäßig rascher ansteigen als die Abflugmassen. Auch der Treibstoff wird immer knapper und somit teurer. Das zwingt zur Reduzierung des Verbrauchs. Der Verbrauch kann unter anderem nur gedrosselt werden, wenn die Strukturmasse der Flugzeuge verringert wird. Kohlefaserverbundwerkstoffe sind beispielsweise 30 % leichter als die im Flugzeugbau verwendeten Aluminiumlegierungen. Ein Flugzeugrumpf in der Größenordnung des A 320 kann fünf bis acht Tonnen leichter gebaut werden durch die Anwendung von Verbundwerkstoffen. Auf das gesamte Flugzeugleben gerechnet ergibt sich eine Treibstoffersparnis von ungefähr 24 Millionen Litern Kerosin. Außendem besteht auch die Forderung nach langen Reichweiten zur Einrichtung Zeit- und kostensparender Nonstopverbindungen.

Verbesserung durch synergetische Effekte

Hersteller und Betreiber von Flugzeugen haben als gemeinsames Ziel die Senkung der Betriebskosten. Durch den steigenden Einsatz von Faserverbundwerkstoffen kann eine signifikante Gewichtsreduzierung der Flugzeuge erreicht werden. Fasermaterialien mit hohen Ermüdungseigenschaften, neue Matrixsysteme, bessere Konstruktions- und Fertigungsmethoden können zum Erreichen dieses Ziels beitragen.

Historische Entwicklung der Verbundwerkstoffe

An sich sind Verbundwerkstoffe nicht neu. Die erste Anwendung künstlcher Verbundwerstoffe ist von den Israeliten bekannt, die um 800 v. Chr. Lehm mit gehacktem Stroh mischten, um die daraus hergestellten Ziegel fester und zäher zu machen. In den nachfolgenden Jahrhunderten wurden von diesen Anfängen aus eine Reihe verschiedener Verbundwerkstoffe entwickelt. Beispiele hierzu sind die Entwicklung des Stahlbetons oder der Hartfaserplatte aus Holzschnitzel.

Um 1900 fanden Techniker heraus, dass mit Naturharzen oder Leim getränktes Textilgewebe einen stabilen Verbundwerkstoff ergab. Ab den 1935er Jahren konnten Glasfasern mit höheren Festigkeiten und in ausreichender Menge hergestellt werden. Die erste Großanwendung der Glasfaser in Kombination mit verbesserten Harzen auf der Basis "UP" (ungesättigte Polyesterharze) begann Anfang der 1940er Jahre, als die amerikanische Lúftwaffe ein Programm zur Entwicklung neuer Strukturwerkstoffe ins Leben rief, die eine gesteigerte Leistungsfähigkeit der Flugzeuge und verbesserte Fertigungsverfahren möglich machen sollten.

Arten der Verstärkungsfasern

Die für sekundäre Bauteile am häufigsten verwendete Faserart sind Glasfasern mit der Bezeichnung "E-Glas". Als Endprodukt besitzt diese Faserart eine weiße Farbe. Als Abkürzungen können im Verbund mit der Matrix die Bezeichnungen GFK oder GFRP auftreten. Die Faserarten für primäre Bauteile sind vorwiegend Kohlefasern und Aramidfasern.

Als Endprodukt besitzen Kohlefasern eine schwarze Farbe und haben als Abkürzungen im Verbund mit der Matrix die Bezeichnungen CFK oder CFRP. Die farblich gelbe Aramidfaser spielt aufgrund ihrer relativ hohen Elastizität und Zugfestigkeit oft eine Rolle zur Herstellung von Hybridverbunden. Die Abkürzungen für diese Faserart im Verbund mit der Matrix lauten AFK oder AFRP.

Die Faserarten werden vor der Einbettung in das Matrixsystem noch in einer bestimmten Halbzeugart erstellt. Dies kann in der einfachsten Ausführung eine Matte oder "mat" sein, bei welcher kurze Faserstücke ungerichtet durch ein Bindemittel zusammengehalten werden. Die Festigkeitsverteilung einer Matte ist durch diese ungerichtete Verteilung sehr gleichmäßig, aber hervorgerufen durch die kurzen Fasern ist sie sehr gering.

Im Neubau der Flugzeugbauteile werden an hochbelasteten Übergangsbereichen meistens Stränge oder "rovings" eingesetzt. Diese Halbzeugart stellt einen Faserstrang dar, der aus einzelnen Elementarfäden aufgebaut ist. Man erzielt mit Strängen die höchsten Festigkeitswerte, jedoch kann die Lastaufnahme nur in Längsrichtung des Strangs erfolgen. Eine ähnliche Ausführung besitzen auch Bänder oder "tapes" , wobei aber in diesem Halbzeug die Elementarfäden nicht als Strang, sondern als sehr dünnes Flächengebilde vorliegen.

Eine weitere oft zur Anwendung kommende Halbzeugart ist das Gewebe oder "fabric". Die auf Webmaschinen hergestellten Flächengebilde werden dabei meist rechtwinklig durch Kett- und Schußfäden verkreuzt. Je nach Anwendung treten bei Geweben unterschiedliche Bindungsarten auf, um beispielsweise die Schlagzähigkeit oder Schmiegsamkeit zu optimieren.

Matrixsysteme

Faserverbundwerkstoffe können ihre geforderten Eigenschaften nur dann voll entfalten, wenn sie mit geeigneten Harzen in Kombination gebracht werden und darin eine einwandfreie Haftung erzielen. Hierbei muss aber die Festigkeit des Faserwerkstoffes größer sein und seine Bruchdehnung kleiner sein, als die entsprechenden Werte der Matrix im ausgehärteten Zustand.

Zurzeit kommen im Flugzeugbau verschiedene Matrixsysteme zur Anwendung. Für hochbelastete Bauteile der Flugzeugstruktur werden meist Epoxidharzsysteme verwendet. Für die Innenausstattungen werden aus Sicherheitsgründen rauchgasarme Harzsysteme auf der Basis "Phenol" verwendet. Die früher oft verwendeten "Polyesterharze" kommen im Großflugzeugbau nur noch in bestimmten Fällen zur Anwendung.

Anwendung von Faserverbundwerkstoffen

Faserverbundwerkstoffe auf der Basis Glasfaser-Epoxidharz haben sich inzwischen einen beträchtlichen Anteil am Strukturgewicht der Flugzeuge erobert. Dies gilt besonders für die Bauteile der sekundären Struktur. Im Großflugzeugbau aber, ist für primäre Strukturbauteile die Leistung dieses Faserverbundwerkstoffes aufgrund der geringen Steifigkeit für den Flugbetrieb nicht ausreichend. Dementsprechend konzentrierte sich die Entwicklung vorwiegend auf kohlenstofffaserverstärkte- und aramidfaserverstärkte Verbundwerkstoffe. Um die geforderte Optimierung von Strukturbauteilen zu erreichen, können auch mehrere Faserarten in einem Bauteil zur Anwendung kommen. Bezeichnet werden solche Kombinationen als Hybridwerkstoffe. Da beispielsweise ein Verbundwerkstoff aus Kohlefasern eine geringe Schlagzähigkeit aufweist, kann diese durch die Einbringung von Aramidfasern verbessert werden. Dabei nimmt aber auch die Zugfestigkeit und das E-Modul des Hybridwerkstoffes etwas ab.

Entwicklung der Bauteile

Bei der Entwicklung eines neuen Bauteils aus Faserverbundwerkstoffen steht zuerst dessen Entwurf und Design. Hierzu ist das Anforderungsprofil des Bauteis in konkrete Vorschläge umzusetzen. In diesem frühen Stadium sollten schon praxisgerechte Konstruktionen entstehen, die optimal auf Funktionalität und wirtschaftliche Fertigung abgestimmt sind.

Für die Berechnung, Dimensionierung und Faserauswahl sind CAD-Arbeitsplätze erforderlich, die mit spezieller Software für Finite-Elemente-Berechnung ausgestattet sind. Die Verfahren der Bauteilfertigung haben einen entscheidenden Einfluss auf die Bauteileigenschaften.

Die Anisotropie der Faserwerkstoffe macht die Entwicklung und Auswahl spezifischer Verarbeitungsverfahren notwendig. Dabei geht es vor allem um die exakte Umsetzung der rechnerisch ermittelten Kennwerte und um wirtschaftliche Fertigung. Gefordert sind auch die Herstellung von Modellen, Formen und Vorrichtungen. Modelle zeigen das neue Bauteil in natura und stellen das Urbild für den Formenbau dar.

Jedes Fertigungsverfahren erfordert eine andere, speziell auf Verfahren, Stückzahlen, Maßhaltigkeit oder Oberflächenbeschaffenheit abgestimmte Formentechnologie. Die hergestellten Prüfkörper, Prototypen und Nullserien werden in Prüflabors getestet, und die Ergebnisse fließen direkt in die Entwicklung und in die Qualitätssicherung mit ein.

Fertigung der Bauteile

Für die Serienfertigung sollten alle Fertigungsverfahren, die zur Herstellung von Bauteilen aus Faserverbundwerkstoffen geeignet sind, zum Einsatz kommen. Einige dieser Verfahren sind beispielsweise:

- Prepregverarbeitung zur Herstellung flächiger und geformter Bauteile unter Reinraumbedingungen mit Autoklavaushärtung.

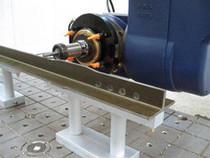

- Wickelverfahren mit einer mehrachsigen Filament-Winding-Maschine mit CNC-Bahnsteuerung für die Herstellung rotationssymmetrischer Bauteile.

- Das Pultrusionverfahren für die Herstellung von längs- und querverstärkten Profilen mit hoher Zugfestigkeit und hohem E-Modul.

- Das Schleuderverfahren zur Herstellung rotationssymmetrischer Bauteile mit hoher Biegefestigkeit und -steifigkeit, sowie optimaler Oberflächenqualität.

- Das Pressverfahren für die Herstellung flächiger Bauteile nach diversen Pressverfahren wie beispielsweise SMC und PSMC.

- Das Hochdruckwasserstrahlschneiden für die präzise Nachbearbeitung flächiger oder geformter Bautele aus Faserverbundwerkstoff.

Für die Qualitätssicherung müssen die Qualitäts-Standards den höchsten Anforderungen entsprechen, denn sie sind aus der Luft- und Raumfahrt abgeleitet. Bei kritischen Bauteilen müssen Qualitätsprüfer sämtliche Fertigungsschritte überwachen und dokumentieren.

Ist das neue Bauteil erstellt, erfolgt ein "know how" Rückfluss, da jedes neue Bauteil neue Erkenntnisse bringt. Alle Werkstoff- und Fertigungsparameter, sowie Versuchsergebnisse müssen in einem Datenbanksystem gespeichert werden. Dies gilt auch für die im Praxiseinsatz des Bauteils entstehenden Ermüdungsschäden oder Werkstoffveränderungen. Diese Daten sind somit für Madifikationen und Neuentwicklungen jederzeit abrufbar.

Ermittlung von Schäden in Bauteilen

Im Einsatz der Flugzeuge bleibt es nicht aus, dass nicht erwünschte Schäden durch äußere Einwirkungen in den Faserverbundbauteilen auftreten. Diese sind beispielsweise:

- Schäden durch Kontakt mit Vögeln

- Eindringung von Feuchtigkeit

- Schäden durch Einwirkung von UV-Licht

- Schäden durch Kontakt mit Hagel

- Einschlag von Blitzen

- Schäden im Wartungsablauf

- Schäden durch extreme Temperaturunterschiede

- Angriff durch Erosion

- Alterung des Werkstoffes durch hohe Belastungen

- Schäden durch fremde Objekte

- Kontakt mit aggresiven Chemikalien

Als Beschädigungen können dann im Bauteil ein Durchschlag oder Ablösungen zwischen den einzelnen Faserlagen vorliegen. Auch Schäden an der Bauteiloberfläche wie beispielsweise Abrieb, Kratzer oder Schrammen sind kritisch, wenn sie schon einzelne Faserlagen durchtrennen.

Zur Feststellung und Ausdehnung von Schäden kommt in der Praxis meistens eine Sichtkontrolle und ein Klopftest zur Anwendung. Bei der Durchführung der Sichtkontrolle gibt die sorgfältige Kontrolle wichtige Hinweise auf vorhandene Schäden. Dabei muss besonders auf folgende Schäden geachtet werden:

- Schäden am Lack, wie beispielsweise Risse, Kratzer, Abschürfungen, Verfärbungen, Abplatzungen und Blasenbildung.

- Verformungen am Bauteil, auch von sehr geringer Art, wie beispielsweise Beulen, Dellen und Unregelmäßigkeiten der Bauteiloberfläche.

- Schäden am Bauteil, wie beispielsweise Erosion, Abschürfungen, Kratzer, Risse, Durchbrüche, Überhitzungen und lose Verbindungselemente.

Beim Klopftest wird der zu prüfende Schadensbereich mit einem Metallgegenstand, wie beispielsweise einem Metallstab mit abgerundeten Enden oder einer Münze in einem Raster abgeklopft. Dumpfe Töne zeigen Hohl- oder Fehlstellen an, helle Töne dagegen eine qualitativ gute Klebung. Zu beachten ist, dass Bauteile aus unterschiedlichen Faserverbundwerkstoffen, wie beispielsweise GFK, CFK, AFK oder Hybridstruktur, unterschiedliche Grundklangbilder aufweisen. Auch sind Bauteilgegebenheiten, wie beispielsweise Verstärkungen, Rippen, einlaminierte Gewindestutzen und Beschläge mit zu berücksichtigen. Durch den Klopftest kann meist nur eine gut/schlecht Aussage getroffen werden. Da die Prüfung größtenteils dem Geschick und Gehör des Prüfers überlassen bleibt, ist sie allerdings unbefriedigend und bringt keine eindeutig reproduzierbaren Ergebnisse. Zu einer endgültigen Prüfung sind Sichtkontrolle und Klopftest nicht zugelassen. Die Flugzeughersteller fordern deshalb weitere Prüfungen wie beispielsweise Ultraschall-, Röntgen- und Thermografie-Prüfung.

Reparatur der Bauteile

Die Durchführung einer Reparatur an Faserverbundbauteilen ist meist aufwendiger, als die an einer metallischen Struktur. Eine durchgeführte Reparatur an diesen Bauteilen muss dieselbe Festigkeit, Dehnung und Steifigkeit erreichen, wie die vorherige Originalstruktur. Trifft dies nicht zu, so werden auftretende Belastungen durch andere Bauteile in der Reparaturumgebung geleitet, die für diese zusätzlichen Belastungen nicht ausgelegt sind.

Da endgültige Reparaturen an Faserverbundbauteilen meistens sehr zeitaufwendig und deshalb für eine sofortige Reparatur schwierig planbar sind, sollte man bei Erfordernis alle in den Flugzeugreparaturhandbüchern aufgeführten "limits" voll in Anspruch nehmen. Eine Überschreitung dieser limits, auch wenn sie nur kurzzeitig ist, erfordert aber immer eine vorherige Genehmigung des Flugzeugherstellers. Sollte die Beschädigung zu umfangreich sein oder es sind kritische Bauteilbereiche betroffen, so ist eine Reparatur einzuplanen und eventuell ein Wechsel des Bauteils vorzunehmen.

Kleinere Schäden an sekundären Bauteilen werden nach Flugzeugherstellerangaben oft mit einem Aluminiumklebeband oder "high speed tape" überklebt. Die Enden einer Rissbeschädigung im Faserverbundbauteil brauchen in der Regel nicht abgebohrt werden, da Faserverbundbauteile nicht kerbempfindlich sind. Die Hauptaufgabe dieser vorläufigen Reparatur ist, das Bauteil abzudichten und dem Eindringen von Feuchtigkeit vorzubeugen.

Eine endgültige Reparatur an den Bauteilen erfordert neben dem hohen Zeitaufwand auch einen großen Material- und Geräteaufwand. Desweiteren ist qualifiziertes Personal erforderlich, das einer peremanenten Nachschulung unterliegt. Für die Einsatzplanung des Fluzeugbetreibers ist deshalb die Aussage wichtig, wie viel Arbeits- oder Mannstunden für die gesamte Reparatur benötigt werden. Diese Angabe sollte auch möglichst in die zur Verfügung stehende Bodenzeit des Flugzeuges passen.

Da eine große Anzahl unterschiedlicher Bauteilkonfigurationen mit Faserverbundwerkstoffen vorliegt, soll hier als Beispiel nur eine endgültige Reparatur an einem Wabenkernbauteil mit Kohlefaserbeplankung aufgezeigt weren. Hierzu müssen folgende Gegebenheiten vorliegen:

- Die Umgebungstemperatur soll zwischen 18 °C und 30 °C liegen.

- Die relative Luftfeuchtigkeit darf nicht höher als 75 % sein.

- Der Reparaturbereich muss staubfrei, sauber und trocken sein.

- Elektrische Werkzeuge und Geräte müssen explosionsgeschützt sein.

- Die Umgebungstemperatur und Luftfeuchte müssen dokumentiert werden.

- Qualifiziertes technisches Reparaturpersonal und Werkstoffprüfer.

- Vorhandensein von Werkzeugen, Geräten, Hilfsmaterial und Reparaturmaterial.

Für das technische Reparaturpersonal bestehen folgende Sicherheitsanforderungen:

- Tragen von Schutzkleidung, Handschuhen, Schutzbrille und Atemmaske. Ausreichende Be- und Entlüftung des Arbeitsbereiches unter der Beachtung der TA-Luft, sowie Überwachung, dass vorgegebene Werte für MAK, BAT und TRK nicht überschritten werden.

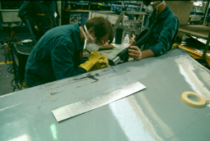

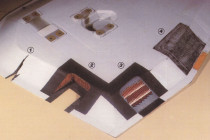

Nach dem Ausschneiden der Schadensstelle, die durch eine zerstörungsfreie Werkstoffprüfung wie mit Ultraschall festgestellt wurde, erfolgt um den Ausschgnitt herum ein konisches Anschleifen der Gewebelagen. Die Länge der konischen Anschleifung erfolgt hierbei in Abhängigkeit der Gesamtmaterialdicke der Beplankung.

Zur Beachtung!

Beim Schleifen ist zu beachten, dass Kohlefaserstäube aufgrund ihrer elektrischen Leitfähigkeit, Störungen an den elektronischen Bauteilen des Flugzeuges hervorrufen können. Es ist deshalb mit Absaugvorrichtungen zu arbeiten.

Die Anschleifung um den Reparaturausschnitt wird nun mit dem vorgeschriebenen Lösungsmittel sorgfältig gereinigt. Die Reinigung sollte nach dem Zweihandverfahren durchgeführt werden. Anschließend wird auf der gereinigten Fläche ein Wassertropfentest oder "water break test" durchgeführt. Mit diesem wird festgestellt, ob die Oberfläche auch vollkommen frei von Öl oder Fett ist.

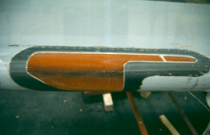

Wurde der Wabenkern aufgrund der Beschädigung mit ausgearbeitet, so wird nun ein neuer Wabenkern mit den gleichen Eigenschaften und Zellenorientierung wie der entfernte, mit der zugelassenen Harzmischung eingeklebt. Nach Aushärtung der Harzmischung und Planschleifen des Reparaturwabenkernes kann die eigentliche Reparatur der Beplankung erfolgen.

Um die geforderte Festigkeit der Reparaturstelle zu erhalten, besteht meistens die Forderung, ein heißhärtendes Prepregsystem von 125 °C oder 175 °C anzuwenden. Prepregs sind vorimprägnierte Gewebe (preimpregnated) mit einem genau definierten Harzgehalt und einem Matrixsystem von bestimmter Aushärtetemperatur. Kommt beispielsweise ein Kohlefaserprepreg von 50 % Harzgehalt zur Anwendung, entfällt der sonst geforderte Klebefilm zur Anbindung an die Reparaturstelle. Klebefilme kommen hauptsächlich bei Prepregs mit Harzgehalten unter 40 % zur Anwendung.

Nach dem Zuschnitt werden die einzelnen Prepreglagen in der geforderten Orientierung auf die Reparaturstelle gelegt und mit einer Gummirolle angedrückt. Die richtig angewendete Faserorientierung der aufgebrachten Lagen ergibt die geforderte Festigkeit in der Reparaturstelle. Die Anzahl der Prepreglagen richtet sich nach der Anzahl der vom Hersteller verwendeten Lagen im Reparaturbereich.

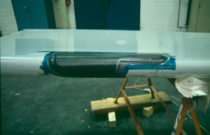

Um die geforderte Anpressung der Prepreglagen während der Heissklebung sicherzustellen, kommt in den Werkstätten und Hangars meistens das Vakuum-Foliensackverfahren zur Anwendung. Die Anpresswirkung kommt dadurch zustande, dass durch das Evakuieren der Luft zwischen Bauteil und Folie der atmosphärische Umgebungsdruck von 1 bar zur Wirkung kommt, der dann auf der Reparaturstelle liegt. Im Vakuum-Foliensack kommen zusätzlich auf die Prepreglagen noch Trennfolien, Thermoelemente, eine Druckplatte, eine elektronisch gesteuerte Heizmatte und verschiedene Arten von Harzaufnahme- und Entlüftungsgeweben zur Anwendung.

Werden höhere Anpressdrücke zur Durchführung der Reparatur gefordert, muss das Bauteil in einen Autoklaven eingebracht werden. Hierbei wird aber ohne Heizmatten gearbeitet, da der gewählte Druck auf dem Bauteil bis zu 15 bar betragen kann. Eine Anwendung von Heißklebepressen kommt bei der Bauteilreparatur wegen der großen Anzahl unterschiedlicher Bauteilkonfigurationen fast nicht zur Anwendung.

Liegt nach der Evakuierung der Luft aus dem Vakuum-Foliensack ein Vakuum von 0,8 bar konstant auf der Reparaturstelle, kann die Heizmatte eingeschaltet werden. Die Temperatur wird nun gezielt durch einen Klebecomputer eingebracht. Der Heizzyklus beträgt für den Temperaturanstieg 1,5 - 3,0 °C, die Haltezeit beträgt in der Regel 150 min bei 125 °C, und die Abstiegstemperatur maximal 3 °C. Hat die Abkühlphase in der Reparaturstelle 50 °C erreicht, kann der gesamte Vakuum-Foliensack von der Reparaturstelle entfernt werden.

Um die erreichte Qualität der Reparatur sicherzustellen, ist der gesamte erhitzte Bereich plus 50 mm mehr einer zerstörungsfreien Werkstoffprüfung zu unterziehen. Wurde kein Schadensbefund festgestellt, kann der Oberflächenschutz auf die Reparaturstelle aufgebracht werden. Je nach Bauteil kann auch noch gefordert sein, ein Blitzschutzgewebe, genannt "wire mesh" aufzubringen. Mehrere Lagen von Porenfüllern, Grundanstrichen und Decklacken bilden dann den Abschluss.

Zur Freigabe der Reparatur ist noch die erforderliche Dokumentation auszuführen. Dies können beispielsweise Ausfüllen und Bescheinigen von "Ground Finding Sheet", "Job Card", "Structure Defect Report" und "Repair Monitoring Sheet" sein.

Entsorgung und Recycling

Die im Flugzeugbau zur Anwendung kommenden Faserverbundwerkstoffbauteile auf der Basis von Kohlenstoff- und Aramidfasern sind bei einer anstehenden Aussortierung viel zu teuer, um einfach in einer Verbrennungsanlage entsorgt zu werden. In der Vergangenheit wurden Bauteile aus Kohlefaserverbunden meistens in kleine Pellets geschreddert, die dann im Straßenbau als Füllstoff zur Anwendung kamen. Da aber bei diesem Verfahren die hochwertigen Kohlenstofffasern nicht mehr in den Wirtschaftskreislauf zurückgeführt werden, kommen seit einigen Jahren auch Verfahren zur Anwendung welche die Fasern in ihrer Gesamtheit recyceln. Die Fasern müssen aber hierzu sehr aufwendig von der ihnen anhaftenden Matrix befreit werden. Auch Aramidfasern können auf ähnliche Weise recycelt werden. Nach weiterer Aufbereitungf stehen dann die recycelten Kohlenstoff- und Aramidfasern in der Regel wieder für sekundäre Bauteile, wie Innenverkleidungen des Flugzeuges, zur Verfügung.

Fazit

Bitte beachten Sie, dass die vorgehende Beschreibung nur einen globalen Überblick über die Reparatur von Faserverbundwerkstoffen verschaffen soll. Die Reparaturen dürfen nur nach Unterlagen durchgeführt werden, die vom Flugzeughersteller vorgegeben sind und die auch einer ständigen Revision unterzogen werden. Diese Unterlagen sind beispielsweise:

- Structural Repair Manual

- Component Repair Manual

- Repair Notes