Information

Korrosionsprogramm CPCP an Flugzeugen

Unsachen zur Einführung des CPCP

Das CPCP (Corrosion Prevention and Control Program) ist eine Behördenforderung zur Korrosionskontrolle an der Primärstruktur des Flugzeuges. Das Ziel des CPCP ist, die Materialschädigung durch Korrosion auf einem tolerierbaren und ungefährlichen Zustand zu halten, um die Lufttüchtigkeit des Flugzeuges sicherzustellen.

So sind an den im Betrieb befindlichen Flugzeugen in regelmäßigen Zeitintervallen Korrosionskontrollen vorzunehmen. Begonnen wird mit einer Erstkontrolle und darauffolgenden Wiederholungskontrollen. Mit den durchzuführenden Korrosionsschutzmaßnahmen soll das Korrosionswachstum an der Primärstruktur des Flugzeuges auf vorgegebene zulässige Schadenswerte begrenzt werden. Je nach Flugzeughersteller und Luftfahrtbehörden sind dabei die unterschiedlichen Vorgaben zu beachten.

Der Auslöser zur Einführung des Programms war ein

Unfall am 28. April 1988 mit einer Boeing 737-200 der US-amerikanischen Aloha Airlines.

Dieser passierte während eines Kurzstreckenfluges von Hilo nach Honolulu, als um 13:46 Uhr in einer Flughöhe von 24.000 ft. (7.300 Meter) ein lauter Knall aus dem Kabinenbereich auftrat. Dieser rührte daher, dass ein fast 6 Meter großes Stück Struktur der oberen Rumpfhälfte zwischen dem hinteren Ende des Cockpits und dem Tragflächenanschlussbereiches herausgerissen worden war.

Daraufhin leitete die Besatzung sofort mit verminderter Geschwindigkeit einen Notsinkflug von 4.100 ft. (1.250 Meter) pro Minute ein. Als Zielflughafen wurde Maui angewiesen. Die Landung konnte ohne weitere Probleme durchgeführt werden. Von den 89 Passagiere und 6 Besatzungsmitglieder konnten fast alle, bis auf 1 Flugbegleiterin, gerettet werden.

Um die Unfallursache zu ermitteln leitete die unabhäöngige US-amirikanische Behörde für Transportsicherheit NTSB (National Transportation Safety Board) eine umfangreiche Untersuchung ein.

Das Flugzeug hatte bis zum Unfall ein Alter von 19 Jahren, 35.496 FH (Flugstunden, engl. flight cycles) absolviert. Die Konstruktionsauslegung bzw. Lebensdauer (engl. design life goal) lag gemäß Flugzeughersteller bei 75.000 FC und 51.000 FH.

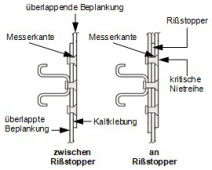

Als Unfallursache wurde Materialermüdung der Struktur festgestellt, die durch großflächige Korrosion begünstigt wurde. Hierbei spielte die salzhaltige Luft eine große Rolle, der das Flugzeug auf seiner Basis in Honolulu stetig ausgesetzt war. Zusätzlich gefördert wurde die Korrosion durch die vom Fluzeughersteller fehlerhaft ausgeführten Verklebungen der Blechstöße des Flugzeugrumpfes.

Durch die sich stetig weiter ablösenden Verklebungen konnte sich eine immer weiter fortschreitende Spaltkorrosion entwickeln, welche auch die Nietverbindungen im Bauteil extrem auf Zug belastete. Nachteilig wirkte sich auch der häufige Kurzstreckeneinsatz des Flugzeuges aus. Bei diesen Flügen wurde nicht immer der volle Kabinendruck (7.5 psi / 0,52 bar) erreicht. Zusätzlich zu dem fehlenden Rumpfteil, wurde die Struktur des Rumpfes auf der rechten Seite stark verformt und um mehr als 90° nach außen gebogen. Auch fünf weitere aufeinanderfolgende Fußbodenträger waren über ihren gesamten Querschnitt gebrochen

Als wahrscheinlichsten Grund für den Unfall ermittelte die NTSB das Versagen des Maintenance-Programms des Flugzeughalters heraus.

Als weiterer Faktor wird das Versagen der US-amerikanischen Luftfahrtbehörde FAA angeführt, die durch eine nicht genaue Schadensabschätzung während einer Wartung / Überholung beim Halter bestimmte Maßnahmen die erforderlich gewesen wären nicht forderte. So hätte als vordringlichste Maßnahme die Herausgabe einer AD-Note erfolgen müssen, die ein rechtzeitiges Kontrollieren aller „lap joints“ anordnete.

Dieser Unfall war das ausschlaggebende Ereignis, das Problem von „aging aircrafts“ in das Bewusstsein der Luftfahrtbehörden und der Flugzeugbetreiber zu bringen. Als Maßnahme forderten die Luftfahrtbehörden für die Flugzeuge die Einführung eines CPCP Programms in das bisher bestehende Wartungs- und Überholungsprogramm.

Programm Entwicklung

Für jedes Flugzeugmuster gibt es von den Herstellern Empfehlungen zur Korrosionsverhütung und- beschränkung. Dies sind in erster Linie das CPM (Corrosion Prevention Manual) oder des MPD (Maintenance Planning Document). Diese Empfehlungen haben das Ziel, aufgrund von aktuellen Erfahrungen in der Flotte des Flugzeugmusters, in bekannten Korrosions-Problembereichen wirtschaftliche Verfahren zur Verfügung zu stellen. Für das CPCP bedeutet dies die Kontrolle genau vorgegebener Bereiche des Flugzeuges. Um die entdeckten Korrosionsschäden Eingruppieren zu können, wurden Korrosions-Levels entwickelt und diese von den Luftfahrtbehörden genehmigt.

Corrosion Level

Der „corrosion level“ macht eine Aussage über das Ausmaß der Korrosion. Nach Behördenforderungen muss der Betreiber das Flugzeug so zu Warten, dass Corrosions Level 1 oder besser erreicht wird. Unterschiedliche Vorgehensweisen liegen auch vor, wenn Korrosion währen der ersten Durchführung des CPCP, der zweiten oder weiteren Durchführungen gefunden wurde.

Corrosion Level 1

Korrosion, die zwischen aufeinanderfolgenden Korrosionskontrollen entstanden ist. Der Korrosionsschaden ist örtlich (lokal) und befindet sich innerhalb der zulässigen Schadensgrenzen. Dieser kann nach SRM ausgearbeitet werden.

Es kann aber auch ein örtlicher (lokal) Korrosionsschaden sein, der die zulässigen Schadensgrenzen überschreitet, aber nicht typisch für die Flugzeugflotte des Halters ist; z.B. Korrosionsschaden durch ausgelaufenes Quecksilber.

Corrosion Level 2

Korrosion, die im Zeitraum zwischen zwei aufeinanderfolgenden Kontrollen entstanden ist. Die Korrosion überschreitet nach dem Ausarbeiten die vom Hersteller vorgegebenen zulässige Schadensgrenzen. Dadurch wird eine Reparatur, ein teilweises oder vollständiges Auswechseln des beschädigten primären Bauteils PSE (Principal Structural Element) erforderlich macht.

Corrosion Level 3

Korrosion, die während der ersten oder folgenden Kontrollen entdeckt wird. Diese wird für die Lufttüchtigkeit des Flugzeuges als schwerwiegend eingestuft und es ist eine sofortige Maßnahme erforderlich.

Ausbreitung der Korrosion

Ein weiterer Faktor zur Einstufung der Korrosion ist deren Ausbreitung. Dabei wird unterschieden zwischen „local“ oder „widespread“. Zu erwähnen ist, dass bei der Auslegung dieser beiden Begriffe in bestimmten Bereichen des Flugzeuges, eine unterschiedliche Auffassung zwischen den Herstellern vorliegen kann.

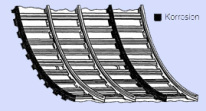

Lokale Ausbreitung

Lokale (local) Ausbreitung bedeutet Korrosion eines Beplankungsfeldes oder Stegbleches (Tragfläche, Rumpf, Leitwerk oder Triebwerksausleger) das nicht ein Spant-/ Stringer-/ Versteifungsprofilfeld überschreitet.

Die genaue Festlegung welche Art der Ausbreitung der Korrosion an einer Struktur vorliegt, ist immer in Verbindung mit der jeweiligen Herstellerunterlage vorzunehmen

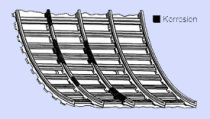

Großflächige Ausbreitung

Großflächige (widespread) Ausbreitung bedeutet Korrosion von zwei oder mehr angrenzenden Beplankungs- oder Stegblechfeldern innerhalb eines Spant-/ Stringer-/ Versteifungsprofilfeldes oder Korrosion von zwei oder mehr zusammenhängender Spante, Gurte, Stringer oder Versteifungsprofile.

Auf die Lufttüchtigkeit des Flugzeuges hat „widespread“ Korrosion größere Auswirkungen als „local“ Korrosion. Dies ist besonders für ältere Flugzeuge gültig, da bei ihnen Korrosion meistens in Verbindung mit Ermüdungsrissen auftritt.

Die genaue Festlegung welche Art der Ausbreitung der Korrosion an einer Struktur vorliegt, ist immer in Verbindung mit der jeweiligen Herstellerunterlage vorzunehmen.

Hinweise zur Durchführung

Die generelle Vorgehensweise zur Durchführung der CPCP Korrosionskontrolle, wird je nach Flugzeugmuster in der Regel durch die Arbeitskarten (Maintenance Job Cards) der Flugzeughalter vorgegeben.

In den angegebenen Bereichen sind zur Durchführung der Kontrollen die vorgegebenen Ausbauten vorzunehmen und den Ausbau auf Beanstandungsblättern zu dokumentieren für den späteren wieder Einbau. Für die anschließende Sichtkontrolle sollten die betroffenen Bereiche noch nicht gereinigt werden. Grund hierfür ist, genauer festzustellen, welche Ursachen eventuell zu der Korrosion geführt haben könnten. Sollte Korrosion präsent sein, ist zu ermitteln, ob diese aus dem allgemeinen Flugbetrieb des Halters stammt oder ob der Grund ein außergewöhnliches Ereignis sein könnte wie:

· Ausgelaufene chemische Stoffe

· Nicht korrektes Frachthandling

· Verstopfte Drainage Löcher

· Stehende Flüssigkeiten in Bauteilen

· Leckagen von Hydraulikflüssigkeiten

Korrosionsschäden, welche durch diese und ähnliche Vorkommnisse oder durch Fehlbedienung entstanden sind, werden nicht als Level 2 in den Arbeitsunterlagen eingruppiert. Sie erfordern deshalb auch keine Änderung des Kontrollprogramms.

Vor der weiteren Kontrolle der angegebenen Bereiche, erfolgt nun deren Reinigung. Zur weiteren Anwendung kommt nun eine Sichtkontrolle aller PSE´s und anderer in den Maintenance Job Cards aufgelisteter Struktur. Ist eine genaue Kontrolle nur beschränkt möglich, weil Korrosion unter Bauteilen sich weiter ausgebreitet hat, müssen weitere Demontagen in dem Bereich erfolgen.

Sollten noch Anzeichen versteckter Korrosion vorliegen, sind zusätzliche NDT- Kontrollen (zerstörungsfreie Werkstoffprüfung engl. Nondestructive Testing) erforderlich. Dies sind neben der immer geforderten guten Ausleuchtung der Bereiche, beispielsweise der Gebrauch von Boreskope, Ultraschall und Vergrößerungsgläsern.

Wurde kein Befund festgestellt, erfolgt in den Arbeitsunterlagen der Vermerk „NIL“ (nichts, engl. Nil). Bei Befund sind die entsprechenden „Corrosion Task Numbers“ in die Beanstandungsblättern einzutragen. Bei Befund ist die Korrosion zu entfernen und danach die Begutachtung der Schadenstiefe und Ausdehnung vorzunehmen. Soweit erforderlich erfolgten eine Reparatur oder ein Austausch der betroffenen Struktur.

Aus diesen Ergebnissen kann auch schon eine Festlegung des „corrosion level“ und in „local“ oder „widespread“ erfolgen. Alle durchgeführten Maßnahmen müssen in den Arbeitsunterlagen dokumentiert werden.

Parallel hierzu kann schon die Erstellung eines SDR´s (Structure Defect Report) erfolgen. Zum einen dienen diese Reports zur Dokumentation über betroffene Bereiche und Art der Korrosion, sowie über durchgeführte korrigierende Maßnahmen zur Schadensbehebung. Des Weiteren können durch die Angaben im Report gezielte Anpassungen an das bestehende CPCP Programm erfolgen.

Nach Reinigung der reparierten Bereiche und erfolgt die Aufbringung der einzelnen Schutzschichten auf die Materialoberflächen. In die Regel sind dies Grundanstriche und Decklacke auf Kunststoffbasis. Als Abschluss erfolgt dann meistens noch das Aufbringen eines Korrosionsschutzwachses durch Aufsprühen. Zu beachten ist, dass bestimmte Bauteile des Flugzeuges, wie Sauerstoffleitungen, elektrische Leitungen, Schalter und Stecker nicht mit dem fetthaltigen Mittel in Berührung kommen dürfen, sie sind deshalb vor Anwendung sorgfältig abzudecken.

Fazit

Bei nicht sachgemäßer Handhabung der metallischen Flugzeugstrukturen kann sich eine stetig größer werdende Korrosion entwickeln. Davon betroffen sind nicht nur die hochfesten Aluminiumlegierungen, sondern auch die in der Vergangenheit eingesetzten Mischverbunde, wie beispielsweise „glare“ oder "Arall". Auch die in den letzten Jahren verstärkt zum Einsatz kommenden Verbundwerkstoffe aus Kohlenstoff- oder Aramid Fasern unterliegen im Flugbetrieb einer Verschlechterung. Es tritt wohl keine Korrosion wie bei Metallen auf, aber sie weisen unter bestimmten Umwelteinflüssen Zersetzungserscheinungen auf.

In der Praxis hat es sich gezeigt, dass durch die von der EASA und FAA geforderten Maßnahmen zum Schutz der Flugzeugstruktur, immer effektiver geworden sind. Bei sachgemäßer Wartung und Überholung der Flugzeuge treten heutzutage größere Probleme mit Korrosion seltener auf.