Information

Einbau von "Taper Lok" Verbindungselementen

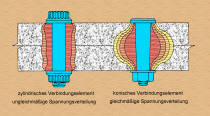

Spannungseinbau durch den "Taper Lok"

Die Konstruktion immer schnellerer und größerer Flugzeuge und der damit verbundenen höheren Materialbelastung zwang zur Entwicklung ständig besserer Verbindungselemente, so auch zum "Taper Lok". Erstmalig wurde er in der Boeing B-52, einem schweren achtstrahligen Langstreckenbomber der US-Luftwaffe, eingebaut. Heute kommt er auch häufig in zivilen Großraumflugzeugen zur Anwendung, die eine Struktur aus Aluminiumlegierungen aufweisen. Der "Taper Lok" ist ein Spezialverbindungselement, das sich in einem Punkt grundlegend von den meisten anderen Verbindungselementen unterscheidet, denn er weist einen konischen Schaft auf.

Die Erstellung der konischen Bohrung für dieses Verbindungselement ist sehr aufwändig und dementsprechend kostenintensiv. Da aber auch viele Vorteile vorliegen, kommt er speziell in hochbelasteten Bereichen der Tragflächen zur Anwendung. So wird durch die konische Passung zwischen Schaft und Bohrung ein gezielter, kontrollierter Spannungseinbau erreicht. Dieser ist besser, als er bei einem sonst üblichen Einbau von zylindrischen Verbindungselementen erreicht werden würde. Auch wird bei Anwendung einer Presspassung eine einwandfreie Flüssigkeitsdichtung, wie z.B. im Tankbereich, ohne zusätzliche Dichtmittel erreicht. Desweiteren braucht bei Anwendung der Presspassung der "Taper Lok" beim Anziehen der Mutter nicht festgehalten werden.

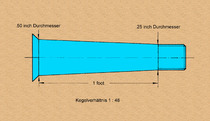

Das "Taper Lok" System

Das System baut sich auf einem Kegel auf, der sich um .25 inch auf einer Länge von 1 foot verjüngt. Die Verjüngung entspricht einem Kegelverhältnis von 1:48. Der Kegel stellt den Schaft des "Taper Lok" dar.

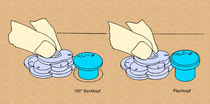

Um das Verbindungselement zu vervollständigen, müssen noch das Gewinde oder die Pressbuchsenaufnahme, sowie der Kopf hinzugefügt werden. Der Gewindedurchmesser ist logischerweise der kleinste Querschnitt des "Taper Lok" und stellt somit auch den Nenndurchmesser dar. Für die verschiedenen Längen des "Taper Lok" ist immer der Gewindeaußendurchmesser der Ausgangspunkt. Handelsüblich ist der "Taper Lok" mit einem Senk- oder einem Flachkopf ausgestattet. Er findet Anwendung bei Bauteilen, die hohen Zug- und Scherbelastungen unterworfen sind.

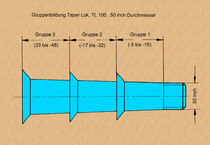

"Taper Lok" Gruppenbildung

Eine einwandfreie "Taper Lok" Bohrung für ein Senkverbindungselement ist nur dann gewährleistet, wenn der Konus für den Schaft und den Senkkopf in einem Arbeitsgang mit einem Werkzeug hergestellt werden.

Dieses würde aber bedeuten, dass für jede Strichlänge (1/16 inch) jeweils ein anderes Werkzeug erforderlich wäre. Demnach für die Strichlänge -3 (3/16 inch) bis -32 (32/16 inch) mehr als 30 verschiedene Werkzeuge. Da dieser Aufwand sehr kostspielig wäre, hat man bestimmte Längengruppen gebildet, für die pro Gruppe immer nur ein Werkzeug erforderlich ist.

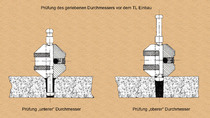

"Taper Lok" Bohrung

Die Maßhaltigkeit einer "Taper Lok" Reibahle wird überprüft, indem man die damit erstellte Bohrung vermisst. Hierzu wird in der Regel eine Probebohrung gerieben, die mindestens so lang ist wie der einzubauende "Taper Lok". Die erstellte Bohrung wird nun mit einer Lehre überprüft. Diese Lehre besteht aus einem Dorn (pin) und einer darauf verschiebbaren Hülse (sleeve). Der Dorn wird nun mit einem leichten Fingerdruck in die saubere Bohrung eingeführt und danach die Hülse gegen das Werkstück geschoben.

Anhand von eingedrehten Kontrollmarken kann dann der Durchmesser überprüft werden. Um den Traganteil des "Taper Lok" an der Bohrungswandung festzustellen, wird noch ein "Tuschieren" mit einem genau geschliffenen Lehrdorn durchgeführt.

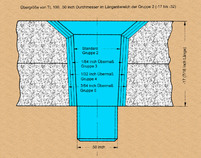

Übergröße, Klemmlänge und Durchmesser

Die Übergrößen für einen "Taper Lok" haben die Schaft- und Kopfdurchmesser der nächst höheren Gruppen. Dementsprechend werden auch die Reibahlen und Prüflehren dieser Gruppen verwendet.

Die verschiedenen Klemmlängen innerhalb einer Gruppe staffeln sich immer von der Kopfseite des "Taper Lok" her. Dadurch bleiben der Kopfdurchmesser und der obere Schaftdurchmesser gleich. Der untere Bezugsdurchmesser hingegen wird mit zunehmender Länge des "Taper Lok" kleiner. Die Klemmlänge und der Durchmesser des "Taper Lok" werden in der Regel in 1/16 inch angegeben.

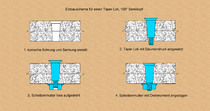

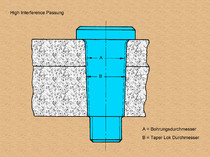

Einbauablauf für "high interference fit"

Vor der Bohrungserstellung müssen die zu verbindenden Teile so gut zusammengespannt werden, dass sie einwandfrei ohne einen Spalt aufeinanderliegen.

Zuerst wird eine zylindrische Bohrung mit Drallbohrer und Reibahle erstellt. Das Maß der Bohrung richtet sich nach dem zylindrischen Führungsteil der "Taper Lok" Reibahle. Im folgenden Arbeitsgang wird die zylindrische Bohrung nun konisch aufgerieben. Danach wird der Traganteil der Bohrungswandung zum einzubauenden "Taper Lok" durch "Tuschieren" mit einem Tuschierdorn geprüft. Weist die konische Bohrung noch eine Senkung auf, so wird die Senktiefe mit einer speziellen Senklehre geprüft.

Der "Taper Lok" wird nun mit Fingerdruck in die saubere Bohrung eingesetzt und der Kopfvorstand mit einer Lehre überprüft. Der Kopfvorstand richtet sich hierbei nach dem geforderten Spannungseinbau im Bereich der Verbindung.

Sind alle Forderungen erfüllt, wird eine selbstsichernde Mutter auf das Gewinde geschraubt und mit einem Drehmomentschlüssel angezogen.

"Taper Lok" Arten und Spannungseinbau

Ursprünglich gab es nur eine Sorte von "Taper Lok", die eine sehr hohe Presspassung zur Bohrung aufwiesen. Diese "Taper Lok´s" mit der Bezeichnung "high interference" wiesen aber für verschiedene Einbauorte eine zu hohe Presspassung auf, was sich nachteilig auf das Korrosionsverhalten der Verbindung auswirkte.

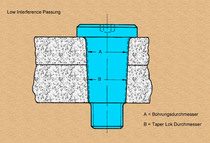

So wurde auf Forderungen eine weitere "Taper Lok" Art entwickelt, die eine geringere Presspassung aufwies. Zusätzlich konnte man diese "Taper lok´s" mit verschiedenen Bohrungsdurchmessern kombinieren. Dadurch wurde ein Optimum an Ermüdungsfestigkeit für den betroffenen Bereich mit den eingebauten "Taper Lok´s" erreicht. Je nach Größe des Spannungseinbaues gibt es hierzu drei Begriffe und zwar:

- "high interference" (hohe Presspassung)

- "low interference" (geringe Presspassung)

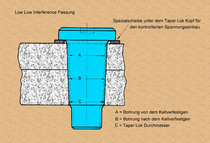

- "low low interference" (sehr geringe Presspassung)

Der Kopf des "high interference" - "Taper Lok" ist glatt und weist keinen Schlitz, Innensechskant o.ä. auf. Die Pressung zur Bohrungswandung ist bei diesem "Taper Lok" am größten.

Da durch den "high interference" Einbau die tangentialen Zugspannungen im Bohrungsbereich zu hoch wurden und dadurch die Gefahr der Spannungsrisskorrosion bestand, wurde ein weiterer "Taper Lok" mit geringeren Abmessungen entwickelt. Dieser "low interference" - "Taper Lok" hat einen geringeren Schaftdurchmesser. Dadurch ist auch ein geringerer Kopfüberstand vor dem Einbau gegeben. Die Bohrung für "low interference" hat die gleichen Abmessungen wie die für "high interference".

Als Kopfform kommen der Senk- und Flachkopf zur Anwendung. Da aber wegen der geringeren Pressung die Möglichkeit gegeben ist, dass sich der "Taper Lok" beim Einbau mitdreht, weisen die Köpfe einen Innensechskant zum Festhalten auf.

Unter dem "low low interference" - "Taper Lok" versteht man die Verwendung eines "low interference" - "Taper Lok". Es ist also der gleiche "Taper Lok" in einer unterschiedlichen Einbauart. Der wesentliche Unterschied besteht darin, dass vor dem Einbau des "Taper Lok" die Bohrung mit einem "sizing tool" aufgeweitet wird. Dieses "sizing tool" weist dabei die gleichen Abmessungen auf wie der "high interference" - "Taper Lok". Die Bohrung wird dadurch geringfügig bleibend geweitet. Anschließend wird ein "low interference" - "Taper Lok" eingebaut.

Zum kontrollierten Spannungseinbau können bei dieser Einbauart bei Bedarf noch Spezialscheiben unter den Flachkopf gelgt werden. Zum Einsatz kommen diese Spezialscheiben nur, wenn der Kopfüberstand vor dem Einbau über dem zulässigen Maximum liegt.

Werkstoffe, Teilenummern und Muttern

Der "Taper Lok" wird vorwiegend aus Titan- und Stahllegierungen hergestellt. Speziell die Titanlegierung 6AL 4V kommt aufgrund ihrer geringen Dichte und guter Festigkeit häufig zur Anwendung. Sind sehr hohe Festigkeiten erforderlich, kommen Stahllegierungen, wie beispielsweise H-11 oder A 286, zur Anwendung.

Die Kennzeichnung des "Taper Lok" setzt sich aus Buchstaben- und Zahlen-Gruppen zusammen. An folgendem Beispiel kann die Aufschlüsselung einer "Taper Lok" Teilenummer ersehen werden:

TLH 100-4-8

- TL ("Taper Lok")

- H (H-11 = legierter Stahl mit 220 KSI Mindestzugfestigkeit)

- 4 (Durchmesser in 1/16 inch)

- 8 (Länge in 1/16 inch)

Die Muttern für den "Taper Lok" sind aus Stahl- oder Titanlegierungen hergestellt. Sie sind alle selbstsichernd und oft mit einer aufgebördelten, beweglichen Unterlegscheibe versehen. Im Gewindebereich haben sie eine Freidrehung, so dass sie bei Bedarf 1/16 inch der Schaftlänge des "Taper Lok" aufnehmen können.

Werkzeuge für den Einbau

Der Werkzeugsatz zum Einbau der verschiedenen Passungen für den "Taper Lok" ist sehr umfangreich und dementsprechend auch kostspielig. Die meisten Werkzeuge unterliegen auch einer genau vorgegebenen Prüfung nach Ablauf definierter Zeiträume. Nachstehend sind als Beispiel die wichtigsten Werkzeuge für den Einbau aufgeführt:

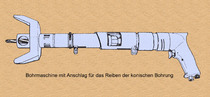

- Antriebswerkzeug wie z.B. langsamlaufende Druckluftbohrmaschine

- Anschlagwerkzeug mit verstellbarer Hubbegrenzung

- Zusatzwerkzeuge zum Ausrichten der Bohrmaschine zur Strukturoberfläche

- Werkzeuge zum Tuschieren der Bohrung

- Lehren zum Prüfen der Senkung und des Kopfvorstandes

- Tiefenmesser zum Prüfen von "dishes" am Herstellerkopf

- Kaltverfestigungswerkzeuge zum Einbau in Passung "low low interference"

- Drehmomentwerkzeuge zum Festziehen der Mutter

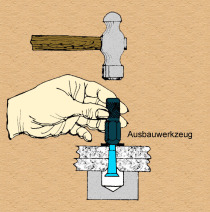

- Ausbauwerkzeuge zur Entfernung eingebauter "Taper Loks"

Ausbau des "Taper Lok"

Der Ausbau eines eingebauten "Taper Lok" darf niemals von der Kopfseite durch Ausbohren des Herstellerkopfes erfolgen. Beim anschließenden Heraustreiben des Restschaftes mit einem Durchschlag und Hammer würde die Bohrung vollkommen zerstört werden. Der Ausbau muss also mit Spezialwerkzeugen durchgeführt werden.

Ein mögliches Werkzeug ist das "knock out tool". Dieses wird komplett auf das Gewinde des "Taper Lok" aufgeschraubt, bis das Werkzeug ohne Spiel fest sitzt. Danach wird mit einem Hammer der "Taper Lok"-Schaft herausgetrieben. Bei Nichtverwendung dieses Werkzeuges besteht die Gefahr, dass die Gewindegänge beim Heraustreiben beschädigt werden. Für einen eventuellen Wiedereinbau ist der "Taper Lok" nun nicht mehr zu verwenden.

Ein anderes Werkzeug zur Entfernung des "Taper Lok" nennt sich "extracting tool". Hier erfolgt eine kleine und tiefe Anbohrung von der Kopfsete her, in die ein Gewinde geschnitten wird. In das Gewinde wird nun das Werkzeug eingeschraubt. Der Ausbau erfolgt nun in der Arbeitsweise eines Abziehers mit Abstützvorrichtung und Zugschraube. Der entfernte "Taper Lok" kann bei dieser Ausbauart nicht wieder verwendet werden.

Fazit

Die vorgehende Beschreibung soll einen grundlegenden Überblick über den Einbau des "Taper Lok" aufzeigen. Aufgrund des umfangreichen Wissens und praktischer Fertikeiten für den Einbau, erfolgt dieser nur durch besonders ausgebildetes Luftfahrtindustriepersonal. Hiebei muss der Einbau auch immer exakt nach den Vorgaben der Flugzeughersteller erfolgen.